Przyspieszenie uruchamiania produkcji nowych odmian napędów – Case Study #1

- 31 października 2018

- Opublikowany przez: PCC Polska

- Kategoria: Aktualności,

Zobacz przykładowe Case Study Konsultacji, które przeprowadziliśmy dla naszego Klienta z branży mechanicznej.

INFORMACJE O KLIENCIE

Branża: Mechanika

Główne obszary działalności: Silniki elektryczne, systemy napędowe małej mocy, napędy do sterowania urządzeń, części i akcesoria dla motoryzacji.

Działalność naszego klienta koncentruje się na produkcji różnego rodzaju napędów małej mocy stosowanych głównie w przemyśle zmechanizowanych mebli i urządzeń technologicznych. Drugim działem jest wytwarzanie napędów małej mocy wykorzystywanych w pojazdach samochodowych.

PROJEKT

Firma postawiła sobie za cel szybsze uruchamianie produkcji nowych odmian i wariantów napędów wykorzystywanych w motoryzacji, w której się specjalizuje, oraz dążenie do szybszego i lepszego spełnienia oczekiwań swoich klientów. Z roku na rok chce zwiększać ilość odmian produkowanych wyrobów i potencjał produkcyjny.

WYZWANIA

Jednym z kluczowych wyzwań projektu było umożliwienie szybkiego i sprawnego tworzenia nowych odmian mechanizmów napędowych. Projekt nowego wyrobu w 80-90% pozostaje niezmieniony, a zmiany dotyczą jedynie kilku elementów łączących napęd z mechanizmem wykonawczym. Tworzenie kolejnej wersji wyrobu zajmuje zbyt wiele czasu, trzeba w sposób ręczny tworzyć dokumentacje wyrobu, listę części, wersje wyrobu. Często w nowych wyrobach następuje powielenie istniejących części. Klient zamiast je powielać powinien wykorzystywać część projektu z już istniejących wyrobów. Chcemy ograniczyć zamieszanie, które powstaje przez niepotrzebne działania, oraz błędy w zamówieniach i produkcji.

ROZWIĄZANIE

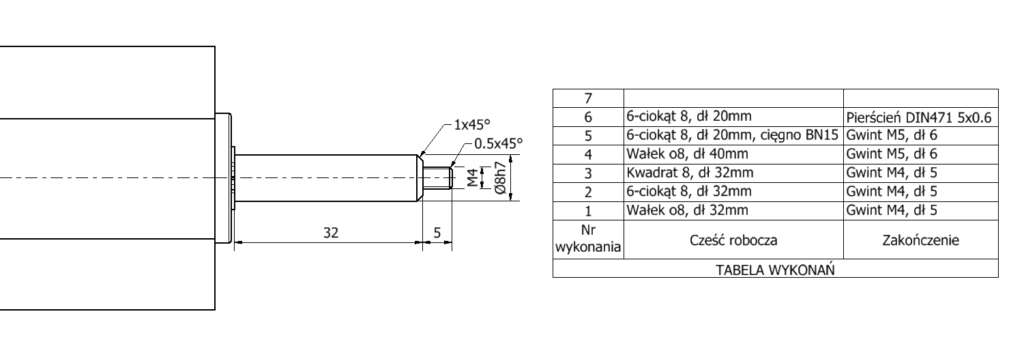

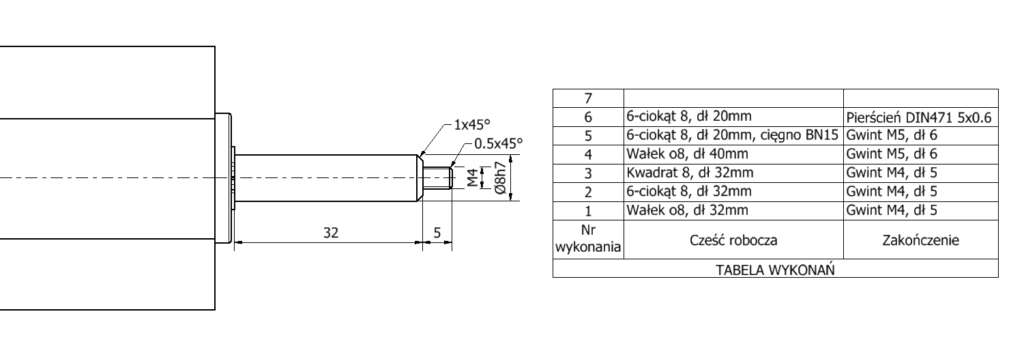

Po wstępnych rozmowach z klientem wiedzieliśmy już, że niezbędna będzie wizyta naszego konsultanta, który na miejscu u klienta zweryfikuje sposób tworzenia projektów, w jaki sposób klient pracuje i jakie ma oczekiwania. Klient do tworzenia projektów używał programu Autodesk Inventor, ale starał się w nim odwzorować sposób pracy do jakiego był przyzwyczajony z programu AutoCAD. Tworzył tam rysunek ogólny zespołu z tabelą wykonań zawierającą opis zmian jakie występują w kolejnych wersjach. Taki sposób pracy generuje zbyt wiele błędów, konieczność ręcznej kontroli wyrobu i listy części, a przez to jest też bardzo czaso- i praco-chłonny.

Przygotowaliśmy plan konsultacji, który obejmował następujące punkty:

-

- Analiza projektu przesłanego przez klienta.

- Analiza błędów w projekcie.

- Opracowanie sposobów naprawy błędów.

- Wizyta u klienta i konfiguracja środowiska pracy programu Inventor.

- Opracowanie wspólnie z klientem poprawnego modelu wyrobu.

- Szkolenia i konsultacje – ustalenie potrzeb.

- Kontynuacja pracy i rozwój wyrobów samodzielnie przez klienta.

Punkt po punkcie zweryfikowaliśmy faktyczne problemy i potrzeby klienta. Na wstępie przeanalizowaliśmy błędy występujące w projekcie klienta i sposoby ich naprawy. To pozwoliło nam wskazać prawidłowe sposoby postępowania z projektem. Następnie omówiono sposób pracy z plikami projektów w programie Inventor, omówiono i wykonano poprawną konfigurację środowiska programu Inventor dla grupy roboczej, położenie plików projektów i bibliotek.

Poruszono kwestie tworzenia wyrobów występujących w wielu wariantach i sposobów postępowania z nimi. Opracowano na potrzeby klienta metodę pracy w której będzie tworzony jeden zespół występujący w wielu odmianach zamawianych przez kontrahentów. Opracowano metodę na występowanie w wyrobie części, która może mieć różne reprezentacje geometryczne związane z jej stanami np.: zakupy, produkcja, sprzedaż. Opracowano metodę, w której konstruktor generuje z wielowariantowego zespołu w sposób automatyczny konkretną wersje wyrobu z poprawną listą części.

REZULTATY

Klient po konsultacjach dowiedział się i nauczył sposobu postępowania z projektami oraz unikania kolejnych błędów. Będzie porządkował swoje pozostałe wyroby wg wskazanego przez nas schematu postępowania. Dodatkowo przygotowaliśmy dla klienta dedykowany zakres szkolenia, podczas którego pracownicy pod okiem eksperta będą się mogli nauczyć nowej metodologii pracy z projektem oraz utrwalić swoją wiedzę.

Klienta czeka jeszcze jeden etap – przeniesienie poprawionej dokumentacji do sytemu VAULT, który pozwoli na uzyskanie pełnej kontroli nad projektami, szybsze odnajdywanie danych, tworzenie wariantów wyrobów, oraz rewizji. W tym zakresie także PCC Polska oferuje swoją pomoc we wdrożeniu systemu VAULT oraz szkolenia dla pracowników i kadry zarządzającej.