Automatyzacja powtarzalnych czynności w programie Inventor – Case Study #2

- 14 lutego 2019

- Opublikowany przez: PCC Polska

- Kategoria: Aktualności,

Skrócenie czasu tworzenia nowego wymiennika ciepła w oprogramowaniu Inventor nawet o 60%!? Zobacz nowe Case Study Konsultacji dla klienta z branży mechancznej (konstrukcje blachowe).

INFORMACJE O KLIENCIE

Branża: Mechanika

Główne obszary działalności: Wymienniki ciepła, konstrukcje blachowe

PROJEKT

Działalność naszego klient skupia się na produkcji wymienników ciepła. Są one wykonywane głównie jako konstrukcja składające się z wielu elementów giętych z blachy.

Przykładowo wymiennik może składać się z 43 różnych blach użytych wielokrotnie w konstrukcji. Po zakończeniu tworzenia modelu 3D konstruktor musi wykonać dokumentacje dla części składowych wymiennika.

WYZWANIA

Nasz klient widział gdzie w procesie projektowym jest wąskie gardło, ale nie wiedział jak może sobie z nim poradzić. Głównym problemem był czas zużywany przez konstruktora, który poświęca go na długotrwałe, monotonne i powtarzalne czynności jakie są wykonywane dla elementów blachowych.

W przypadku każdego z 43 elementów blachowych klient musi wykonać:

-

- Rozwinięcie elementu do wzory płaskiego.

- Zapis wzory płaskiego do DXF do wykorzystania w produkcji .

- Wykonanie dokumentacji 2D z wymiarami.

- Zapis rysunku do formatu PDF, do podglądu na produkcji i archiwizacji.

Doświadczenie i kwalifikację konstruktora były marnowane na bezproduktywną pracę, którą można zautomatyzować i znacznie przyspieszyć. W tym czasie konstruktor mógłby wykonać inny projekt wymagający jego wiedzy i doświadczenia, a nie żmudnie powtarzać proste czynności.

ROZWIĄZANIE

Klient skorzystał z indywidualnych konsultacji z naszymi ekspertami. Na ich podstawie stworzyliśmy dla klienta specjalny program, działający w środowisku Autodesk Inventor, który w sposób automatyczny realizuje powtarzalne czynności.

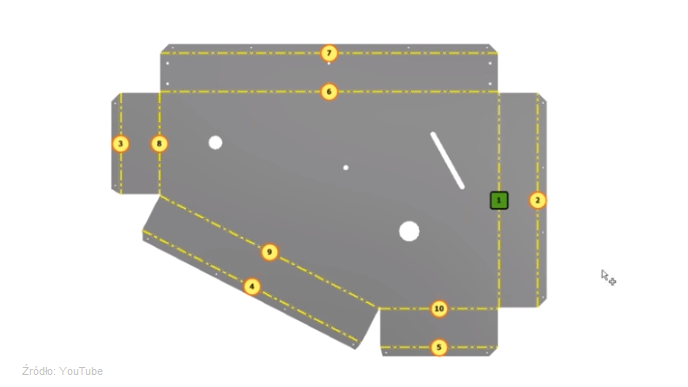

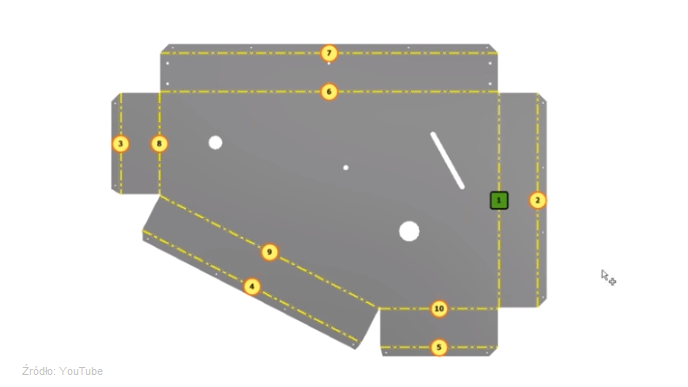

Po zakończeniu pracy nad modelem 3D, konstruktor klika w ikonę w środowisku zespołu programu Inventor, która uruchamia program realizujący automatycznie następujące działania:

-

- Analiza struktury zespołu i identyfikacja elementów bachowych.

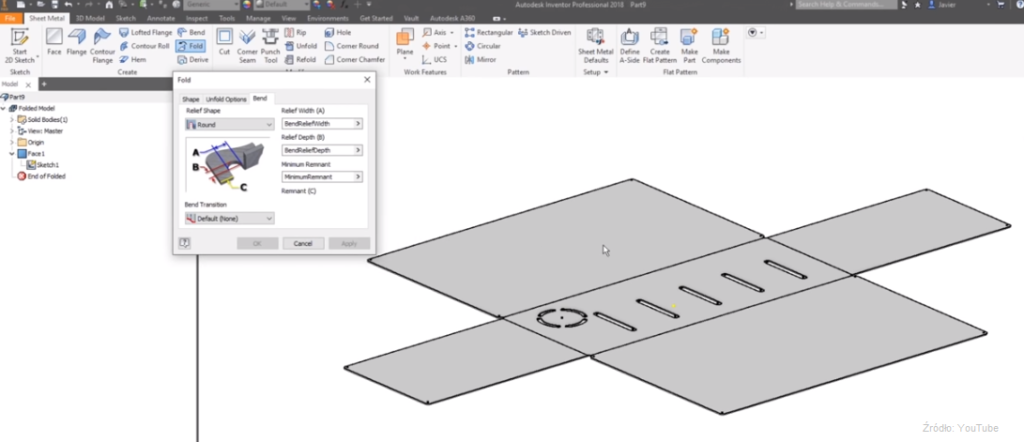

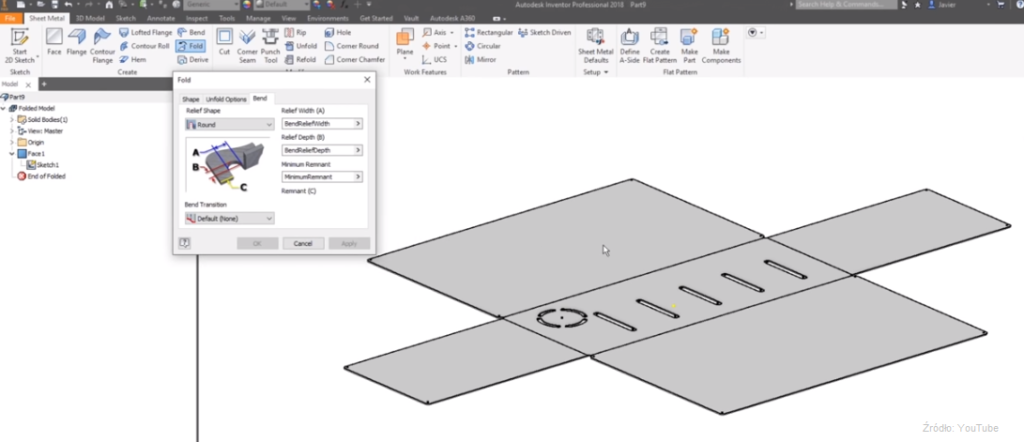

- Wykonanie automatycznego rozwinięcia każdej zagiętej blachy do wzoru płaskiego.

- Zapis wzoru płaskiego do formatu DXF z ustawionymi parametrami exportu.

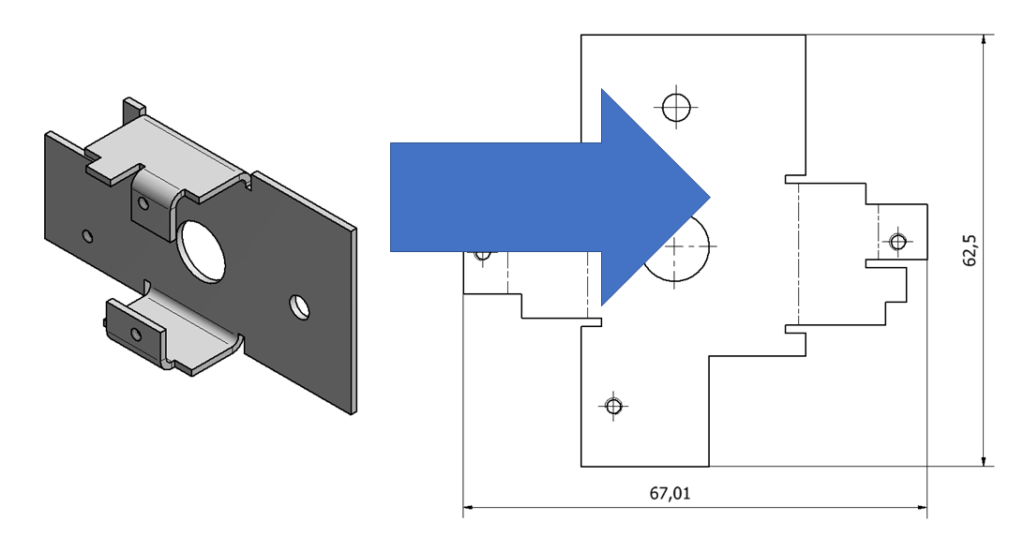

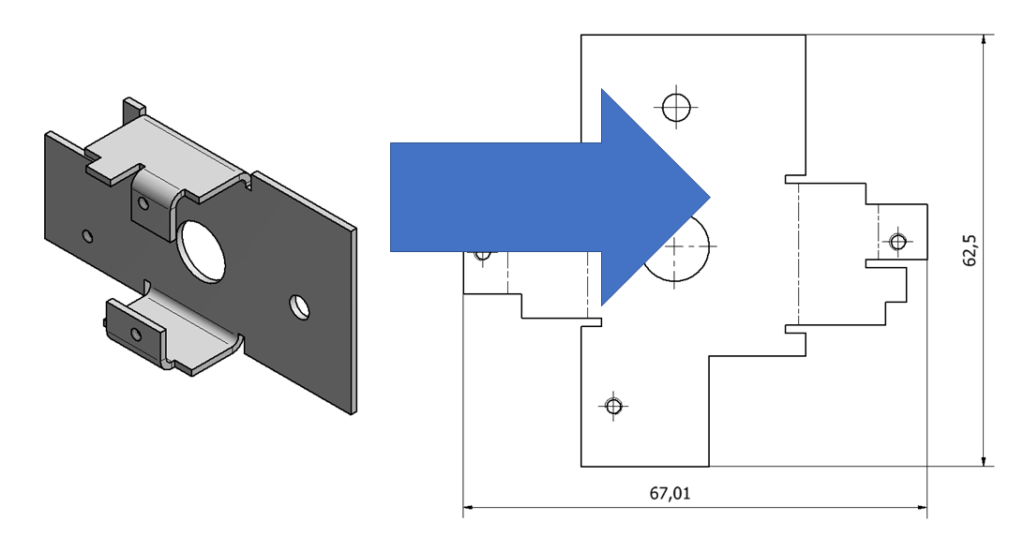

- Analiza wielkości rozwiniętego arkusza blachy i dobór formatki rysunkowej, oraz skali rzutu bazowego.

- Wykonanie rzutu bazowego rozwiniętej blachy.

- Wykonanie rzutu izometrycznego modelu zagiętego.

- Umieszczenie w tabeli rysunkowej parametrów blachy: gabaryty blachy, pole powierzchni arkusza, grubość.

- Zapis rysunku do formatu DWG.

- Zapis rysunku do PDF.

- Umieszczenie wszystkich wygenerowanych plików w katalogu projektu.

REZULTATY

-

- Skrócenie czasu tworzenia przez klienta nowego wymiennika ciepła nawet o 60%.

- Automatyczne generowanie dokumentacji – dzięki temu czas przygotowania dokumentacji dla wszystkich blach z zespołu zajmuje tylko ok 5-10 minut.

- Przyspieszenie tworzenia dokumentacji po wprowadzeniu poprawek.

- Eliminacja żmudnych, powtarzalnych i nieefektywnych działań.

- Przeznaczanie zaoszczędzonego czasu pracy konstruktora na tworzenie nowych i lepszych produktów.